针对制药设备中的暖通空调(HVAC)系统,提出了一种智能控制算法。该算法整合了模糊逻辑、神经网络和多变量协调控制模块,形成了一个高效的智能控制框架。模糊逻辑负责处理系统的非线性特性和不确定性,神经网络实现参数的在线学习和优化,而多变量协调控制则确保关键参数之间的平衡。该算法能根据环境变化和系统状态实时调整控制策略,进而满足药品生产质量管理规范(GMP)标准的要求。

在现代制药工业中,确保药品生产环境的精确控制已成为保证产品质量的核心要素。随着全球医疗卫生标准的不断提高,药品生产质量管理规范(Good ManufacturingPractice of Medical Products,GMP)对制药环境提出了越来越严格的要求。因此,暖通空调(Heating, Ventilation and Air Conditioning,HVAC)系统的控制能力面临着更大的挑战。本文提出了一种智能控制算法,该算法整合了模糊逻辑、神经网络和多变量协调控制模块,构建了一个更加全面、高效的控制框架。实验结果表明,该算法不仅能够处理系统的非线性和不确定性,还能实现参数的实时优化和多变量之间的协调控制。通过提高药品生产环境的控制精度和稳定性,该算法有望提升药品质量,同时优化能源利用效率,降低生产成本。该算法对推动制药工业的技术进步、提高药品生产效率和确保药品安全性具有重要意义。

1.1 制药HVAC系统的作用

制药 HVAC 系统需精确控制温度、湿度、压力和空气洁净度等多个参数,同时还要考虑不同功能区域之间的压差控制[1]。HVAC 系统在制药生产中的作用包括:确保生产环境的洁净度,防止交叉污染;精确控制温湿度,维持药品原料和产品的稳定性;调节室压,建立合理的气流组织,防止外部污染物进入洁净区;去除生产过程中产生的粉尘、异味和有害气体;提供舒适的工作环境,提高生产效率。通过这些功能,HVAC 系统直接影响药品的质量、安全性和生产效率,是确保制药过程符合GMP要求的重要保障。GMP 对 HVAC 系统提出了严格的控制要求,这些要求涵盖了系统的设计、安装、运行和维护等各个方面[2]。首先,GMP 要求不同的生产区域和存储区域保持特定的温度范围,通常误差不得超过±2 °C;其次,相对湿度通常需要保持在 30%~65% 之间,具体取决于产品类型;然后,GMP规定了不同级别洁净区的粒子浓度限值,要求 HVAC系统能有效过滤空气中的微粒;最后,不同洁净等级的区域之间需保持适当的压差,以防止交叉污染。这些严格的控制要求使得制药HVAC系统的设计具有高度的复杂性。2.1 算法框架概述

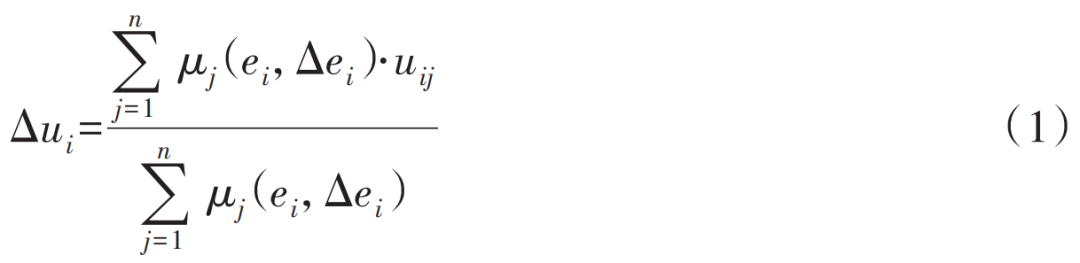

如图 1 所示,该框架整合了模糊逻辑控制、神经网络优化和多变量协调控制 3个核心模块,能够有效处理系统的非线性特性、参数不确定性以及多变量之间的复杂耦合关系。模糊逻辑控制模块负责处理系统的非线性特性和不确定性,通过模拟人类专家的决策过程,实现对温度、湿度、压力和洁净度等关键参数的初步控制。神经网络优化模块则通过在线学习能力,不断优化控制参数,提高系统的控制精度和响应速度。多变量协调控制策略考虑了各控制参数之间的相互影响,确保整个系统达到最佳平衡状态。这种集成策略能够根据环境变化和系统状态实时调整控制策略,有效满足GMP标准对制药环境的严格要求。模糊逻辑控制模块基于专家知识和经验设计,用于处理 HVAC 系统的非线性和不确定性[3]。该模块同时控制温度(T)、湿度(H)、压力(P)和洁净度(C)4 个关键参数,充分考虑了制药环境控制的复杂性。模糊规则设计采用了IF-THEN 结构,输入变量为各参数的误差(ei)和误差变化率(Δei),输 出 变 量 为 相 应 的 控 制 增 量(ui),其 中 ,i∈{ T,H,P,C },分别表示温度、湿度、压力和洁净度。例如,一个典型的模糊规则是:如果温度误差为正小且误差变化率为零,则温度控制增量为正小。模糊集合采用三角形隶属函数,对每个参数定义为负大(NB)、负小(NS)、零(ZO)、正小(PS)和正大(PB)。这种设计提供了良好的控制精度和平滑过渡。模糊推理采用 Mamdani 方法,去模糊化使用重心法。对于每个控制参数,模糊控制器的输出可表示为:

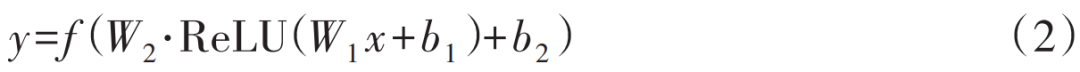

式中:μj为第 j条规则的隶属度,表示该规则在当前输入下的适用程度;uij 为对应的输出值;n 为规则总数。这种计算方法综合考虑了所有适用规则的影响,能够得到平滑且合理的控制输出。神经网络优化模块接收模糊逻辑控制模块的输出 U,并结合控制目标,对控制输出进行优化[4]。该模块采用多层前馈网络结构,用于实时优化控制参数,提高系统的控制精度。网络结构包含输入层、隐藏层和输出层。输入层接收系统状态参数、控制目标和模糊控制器输出。隐藏层使用 ReLU 激活函数,输出层生成优化后的控制参数调整量。网络结构可表示为:

式中:x 为输入向量,包含系统状态和控制目标;y 为输出向量,表示对模糊控制器输出的调整量;W1、W2 为权重矩阵;b1、b2 为偏置向量;f为输出层激活函数,通常选用线性函数以获得连续的输出范围。

在线学习算法采用随机梯度下降法,这种方法计算效率高,适合实时控制系统。损失函数选用均方误差:

式中:m 为数据批次大小;yi 为实际系统响应; ŷi为神经网络预测输出。

权重更新规则为:

式中:α 为学习率,可以根据系统的动态特性进行调整,以在收敛速度和稳定性之间取得平衡。将神经网络优化模块的输出 y 与模糊控制器输出 U 相加,得到优化后的控制量Uopt=U+y,并将其作为多变量协调控制策略模块的输入。

多变量协调控制模块是控制系统的最后一个环节,其主要任务是协调温度、湿度、压力和洁净度这 4 个关键参数,处理它们之间的复杂相互作用,并生成最终的控制输出[5]。该模块接收来自神经网络优化模块的输出 Uopt,并将其作为输入,同时考虑系统的当前状态和控制目标,产生最终的控制决策。在这个模块中,耦合矩阵 C 和协调因子矩阵 K是两个关键组成部分,它们共同作用以实现多变量的协调控制。耦合矩阵 C 是一个 4×4 的矩阵,其元素 cij 表示第 i个参数对第 j个参数的影响程度。例如,c12 表示温度变化对湿度的影响程度。该矩阵捕捉了 HVAC系统中各参数之间的复杂相互作用。控制算法首先利用耦合矩阵调整神经网络优化后的控制量:

式中:Uopt(k)为神经网络优化模块的输出;Uadj(k)为考虑了参数耦合后的调整控制量。协调因子矩阵 K是一个对角矩阵,其对角元素 ki∈[ 0,1]表示对应参数的协调因子,用于平衡基于模型的控制策略和直接误差修正之间的关系。最终的控制输出由式(6)计算:

式中:I 为 4×4 的单位矩阵;e(k)=r(k)-y(k)为控制误差向量,其中,r(k)为参考值向量,y(k)为系统当前状态向量。当某个参数的协调因子 ki接近 1 时,控制更依赖于考虑了耦合效应的模型预测;当 ki 接近 0 时,控制更侧重于直接的误差修正。最终输出 Ufina(l k)是一个四维向量,包含温度、湿度、压力和洁净度的控制量,直接用于驱动 HVAC系统的执行机构。这种多变量协调控制策略能够有效处理HVAC 系统中的参数耦合问题,适应不同工况下的控制需求,同时提供了根据实际情况调整控制策略的灵活性。3.1 实验仿真平台搭建

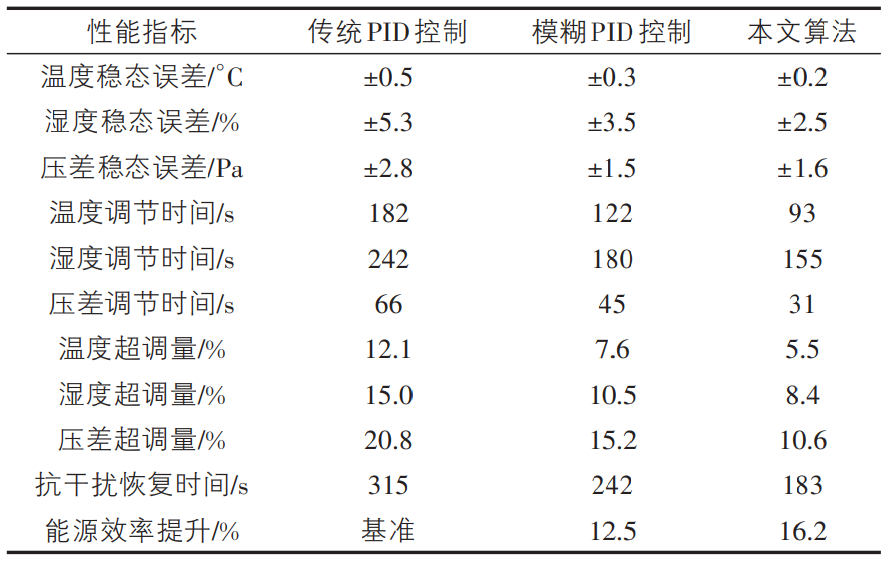

为了验证所提出的智能控制算法的有效性,实验基于MATLAB/Simulink 环 境 搭 建 了 一 个 完 整 的 制 药 设 备HVAC 系统仿真平台。该平台包括 4 个主要子系统:温度控制、湿度控制、压力控制、洁净度控制。温度控制子系统考虑了热传导、对流和辐射的影响;湿度控制子系统包括水分蒸发和凝结过程;压力控制子系统模拟了空气流动和压力平衡;洁净度控制子系统则考虑了颗粒物的产生、扩散和过滤过程。这些子系统通过耦合矩阵进行交互,反映了实际 HVAC系统中各参数之间的相互影响。仿真平台的采样周期设置为1 s,以满足实时控制的需求。在搭建的仿真平台上,实验对提出的智能控制算法进行了全面的仿真测试。仿真过程分为稳态控制和动态响应测试。在稳态控制阶段,实验设置了符合 GMP 标准的目标参数:温度为 20 ℃±0.5 ℃,相对湿度为 45%±5%,压差为15 Pa±2 Pa,洁净度级别为 ISO 7 级。仿真结果显示,所有参数都能够稳定在目标范围内,其中,温度控制精度达到±0.2 ℃,湿度控制精度为±2%,压差控制精度为±1 Pa,洁净度始终保持在 ISO 7 级标准以内。在动态响应测试中,实验模拟了生产过程中可能出现的参数突变情况,如温度设定值从 20 ℃突变到 22 ℃。结果表明,系统能够在 90 s内达到新的稳态,超调量不超过5%。为了全面评估所提出算法的性能,与传统 PID 控制和模糊 PID 控制进行了对比。实验在相同的仿真平台和工况下进行,以确保结果的可比性。表 1 总结了 3 种控制方法在各个性能指标上的表现。表1 控制方法性能对比

由表 1 可知,本文提出的智能控制算法在各项性能指标上均优于传统 PID 控制和模糊 PID 控制。在稳态控制精度方面,本文算法的温度、湿度和压差控制误差显著降低;在动态响应特性上,本文算法的调节时间比传统 PID 控制缩短,超调量也显著减小;在抗干扰能力方面,本文算法的恢复时间比大大缩短,体现了较强的鲁棒性。总体而言,实验结果充分证明了所提出算法在制药设备 HVAC 系统控制中的优越性,为提高药品生产环境控制水平和能源利用效率提供了有力支持。

本研究针对制药设备 HVAC系统的复杂控制需求,提出了一种智能控制算法。该算法通过整合模糊逻辑控制、神经网络优化和多变量协调控制策略,成功解决了系统的非线性特性、参数不确定性和多变量耦合问题。未来的研究将集中在优化算法的计算效率、探索更自适应机制,以及将该控制策略扩展到更广阔的应用场景中。

[1]李建云,史志敬.制药企业HVAC系统的运行管理[J].机电信息,2009(29):36-39.

[2]王承 .制药行业空调自控系统的构建与优化[J].产业与科技论坛,2011(7):101-102.

[3]吕红丽,段培永,崔玉珍,等.新型模糊PID控制及在HVAC系统的应用[J].控制理论与应用,2009(11):1277-1281.

[4]余珏 .神经网络预测控制在 HVAC 系统中的应用[J].机电设备,2005,22(1):4-8.

[5]刘贤坤 .HVAC 系统多变量热力过程的自适应控制研究及应用[J].制冷与空调,2003(3):11-14.

来源:制药工艺与装备